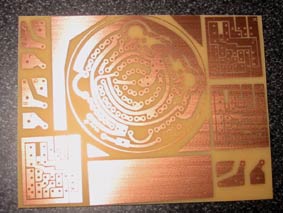

パターン

できるだけ溶かす部分を少なくしました。(エッチングで黒い部分の銅箔が残る。)

プリント基板のパターンを考え、OHPシートにプ

リントアウトしたものが左図です。真ん中の丸い

ものがリヤフォグ兼用のバックアップランプ用で

周りに3つある四角いのはウインカーリレー用で、

同じく3つ有る小さなパターンはオムロンリレー

用のものです。隙間ができたのでついでにこれら

も一緒にしてしまっただけです。

プリント基板の製作手順

1.パターンの製作

パターン製作パーツの配置をよく考えてパソコン

でパターンを作ります。完成したら、インからア

ウトへ電気の流れに沿って回路をチェックします。

問題なければ、OHPシートにモノクロでプリント

アウトします。パーツ側から見るとハンダ付けす

る側(パターン側)は裏返しになるのでパターン

作製時に気を付けます。

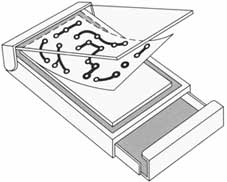

露光時にあると便利なクランプ

ガラスとスポンジの間にパターンをプリント

したフィルムと感光基板を挟んで固定します。

2.

3の作業を始める前に、ぬるま湯で現像液を作っ

ておきます。樹脂製の現像用バットを使用します。

(この現像液は、4の作業と6の作業の2回に渡っ

て使用します。)

3.露光

ポジ感光基板と同サイズにOHPシートを切り、薄

暗い場所でパターンの印刷されたOHPシートを重

ね、両面テープなどでポジ感光基板に表裏を間違

えないよう固定します。その後、日光(快晴)で

2分間くらい焼き付けします。露光時間が長すぎ

ると、回路部分まで浸食してしまいます。逆にあ

んまり短いと細かい箇所が正しく現像されません。

現像直後

4. 現像

現像液に浸して3〜5分。容器ごと液を動かしま

す。しばらくすると透明だった液体が水色になっ

てきます。パターンがくっきり現れ、回路以外の

感光剤が完全に溶けたら、竹製のピンセット(ま

たは割り箸)で基板を取り出し水で洗い、その後

水気を取ります。

エッチング時にあると便利なツール

卓上噴流式エッチング装置

5.エッチング

エッチング液を30〜40度に湯煎します。樹脂製

容器(バット)に暖めたエッチング液を入れ、感

光した基板を5〜7分浸します。基板を竹製のピ

ンセットで摘み揺り動かします。この時、金属製

のピンセットは使えません。だんだん茶色の液体

が黒色になって基板の回路以外の銅箔が溶け出し

てきます。回路以外の銅箔がなくなったら、水で

洗い流します。

これを機械式にしたのが左の装置。セラミックヒー

ターで40度を保ちながらポンプでエッチング液

を攪拌しますので、できあがるのを待つだけと簡

単。2〜3枚一緒に吊せば、同時にできあがりま

す。

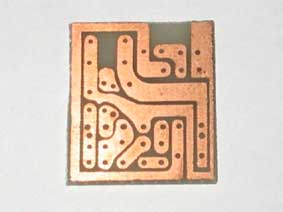

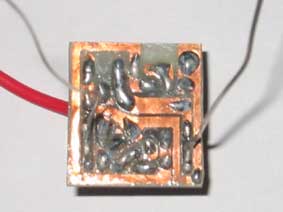

エッチング終了後フラックス塗布

6.

再び日光に当て、回路部分を露光させます。

2分くらいたったら2で作った現像液に浸し感光

剤を取り除きます。青銅色だった回路部分が銅色

になったら、水で洗いよく乾かします。

ICリレー基板

7.

ハンダの付きを良くするため、全体にフラックス

を塗布します。

完全に乾くまでしばらく放っておきます。ベタつ

きが無くなればOK。

プリント基板作りの必需品、ミニドリル

8.

ミニドリルで基板に0.8mm〜1mmの穴開け(ス

ルーホール)をします。

かなり細かい作業になります。

R用リアフォグ兼用バックアップランプ基板の穴開け完了

1mm前後のドリル刃セット

<9、10はしなくても良い>

9.

ハンダを盛る部分をビニールテープなどでマスク

します。

10.

グリーンレジストを塗って、ハンダが余分な所に

付かないようにします。これは基板の酸化を防止

するにも役立ちます。この作業は、ハンダ付けが

終わってからでもいいと思います。メーカーの大

量生産の電気製品に使用されているプリント基板

のハンダ付け行程は、ロボットが行うことがほと

んどで、その際にブリッジ(隣りの回路と合わせ

てハンダ付けしてしまう)しないようにするため

に施す処理です。

この処理で見た目がより本物らしくなります。

? hariken_nb

右の自作ICリレー基板に電子パーツをハンダ付け完了の図

ハンダ付け完了

>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

スプレーするだけで現像できる現像剤

現像後、流しでそのまま基板を洗い流してしまうと問題あります。

テール&ストップ用パターン(赤色LED20個使用)

基板作りが終わったら

11. 廃液の処理(環境にも配慮しよう)

そのまま下水に流すようなことはしません。

現像剤:

お酢で中和してから濾紙で濾過します。廃液は

下水へ、濾過後の浮遊物は不燃ゴミで処理しま

す。

エッチング液:そのまま捨てると環境破壊になります。

決してしてはいけない行為です。

添付の説明書に従って、同梱されているポリ袋

とA、Bの2種類の薬剤と別途用意するセメン

ト粉を使って処理します。セメント粉は別途用

意する必要があります。

発熱しますので、ポリバケツの水で冷やしなが

らの作業します。

これは結構面倒な作業です。