トランクスルー式のロールケージを組んだらリアピラーバーが取り付かなくなり、サーキット走行時にビデオカメラをマウントする所が無くなってしまいました。

トランクスルー式のロールケージを組んだらリアピラーバーが取り付かなくなり、サーキット走行時にビデオカメラをマウントする所が無くなってしまいました。リアシートのある辺りに三脚を立ててカメラをセットしてみたところきちんと撮れる事は撮れるのですが、その都度タイダウン・ベルトで固定しなければならず、また万が一倒れたりベルトから外れたりした時の事を考えると、その使用状況下ではあまり芳しい出来事ではありません(^^;。

という事で、クスコ製のボルトオン追加バーをリアの斜行バーとして追加する事にしました。

ピラーバーは磨きのアルミ地でしたが、夜に他の車のライトが反射して、思わぬ方向から他車が迫ってきている様に見えてびっくりした事が何回かあった為、反射が少ないだろう、とカーボン製にしました。

取り付け部を決めて長さ(ロールケージのパイプの内側-内側)を出し、発注して数日で入荷。取り付け自体は問題はありません。ただ、取扱い説明書に、取り付け時にはバッテリーのマイナスターミナルを外す事/外さないと車両の電気部品が壊れる、と書かれていましたので、それに従いました(^^;。

取り付け後は、何となく排気音が大きくなった様に思いました。また、ビデオカメラを取り付けて走ってみたのですが、ピラーバー固定の時に対して若干ぶれが大きい様な気がしますが、観るのに問題になるほどではありません。ただ、アイドリング状態では何かと共鳴するのか、見てわかる位に振動しています。

あとボディ剛性の変化ですが、リア側が少しかっちりした様に思えますが、これと前後して足回りを仕様変更し、サーキットには2つを同時に持ち込んでしまった為、タイムや操縦性にどれくらい影響しているのかはわかりません(笑)。

尚、カーボン製のパイプは圧縮/引張り/曲げにはかなり強いのですが、途中にクランプを取り付ける様な「潰し・締め付け」方向の力には弱い様です(割れてしまう)。この為店主は、ビデオカメラのマウント(パイプへのクランプ式)は、アルミ製の長さ調整ネジ部に取り付けています。

店主のDC2Rのグレードは「TypeR-X」で、標準でABCペダルの踏面がアルミなんですが、フットレストは樹脂製の黒い箱の様な形で、何となくコーディネートができていない感じがしていました。で、アルミ縞板の端材が手に入ったので、これをフットレストの上に張ってみました。

店主のDC2Rのグレードは「TypeR-X」で、標準でABCペダルの踏面がアルミなんですが、フットレストは樹脂製の黒い箱の様な形で、何となくコーディネートができていない感じがしていました。で、アルミ縞板の端材が手に入ったので、これをフットレストの上に張ってみました。 走行距離6万キロを超えても快調に回る小間物屋号のB18Cですが、サーキットで酷使している事もあり、予防措置として

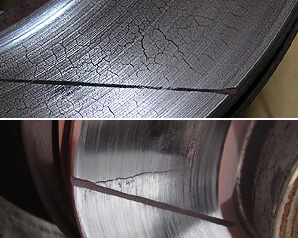

走行距離6万キロを超えても快調に回る小間物屋号のB18Cですが、サーキットで酷使している事もあり、予防措置として これまで、ヒートクラックは経験していたのですが、今回はぱっきりとディスクローターが割れました(^^;。画像上がヒートクラック(交換時期と判断したもの)、下が今回のクラックです。因みに、ヒートクラックは、成長して内側から外側までクラックがつながった様な状態になっていなければ使っても大丈夫な様です(無理はお勧めしませんが・・・)。

これまで、ヒートクラックは経験していたのですが、今回はぱっきりとディスクローターが割れました(^^;。画像上がヒートクラック(交換時期と判断したもの)、下が今回のクラックです。因みに、ヒートクラックは、成長して内側から外側までクラックがつながった様な状態になっていなければ使っても大丈夫な様です(無理はお勧めしませんが・・・)。

3年ほど装着していた

3年ほど装着していた

何と呼ぶのか、「マット」と言うには金属過ぎるし、フロアプレートと言うと構造材みたいだし、ヒールプレートと言うには大きい様に思うし、で、結局マットから採寸したのでそのまま名前をスライドさせました(笑)。内装(フロアカーペット)ありの状態で取り付ける場合、市販のものは「置くだけ」のタイプが殆どの様ですが、サーキットでの使用を考え、ネジで固定する事を前提に自作しました。

何と呼ぶのか、「マット」と言うには金属過ぎるし、フロアプレートと言うと構造材みたいだし、ヒールプレートと言うには大きい様に思うし、で、結局マットから採寸したのでそのまま名前をスライドさせました(笑)。内装(フロアカーペット)ありの状態で取り付ける場合、市販のものは「置くだけ」のタイプが殆どの様ですが、サーキットでの使用を考え、ネジで固定する事を前提に自作しました。 購入から7年を経て、かなり黄色っぽくなってつやが消えてしまったヘッドライトのプラスチック製レンズカバーを磨いてみました。

購入から7年を経て、かなり黄色っぽくなってつやが消えてしまったヘッドライトのプラスチック製レンズカバーを磨いてみました。 足回りのブッシュを交換しました。

足回りのブッシュを交換しました。 その後、1箇月ほどで他が入荷した為、

その後、1箇月ほどで他が入荷した為、